Verborgene Möglichkeiten verfügbar machen.

Senkung der Rüstzeiten und Einführung eines neuen Schulungssystems trugen zu jährlichen Einsparungen in Höhe von 250.000 EUR bei – und das ohne Erhöhung der Ressourcen.

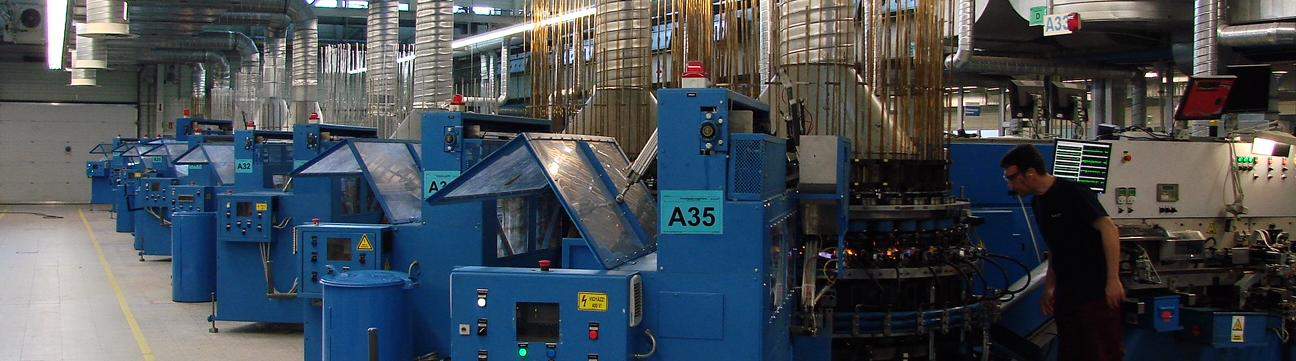

Gegründet wurde das Unternehmen 1993 in Lukácsháza, Ungarn. Auf einer Fläche von 280.000 Quadratmetern werden hier mit modernsten Maschinen pharmazeutische Verpackungen hergestellt, wobei die Nachfrage nach den hochmodernen Produkten von Schott ist groß. Zu den Kunden gehören inländische und ausländische Pharmaunternehmen. Der streng kontrollierte Produktionsprozess setzt auf moderne Fertigungsanlagen. Hergestellt werden die Produkte auf automatisierten Fertigungsanlagen mit Maschinen, die mit diversen speziellen Kamerasystemen ausgestattet sind. Nach dem Formen, Messen und Tempern kommt das fertige Produkt in den angrenzenden Verpackungsraum, wo es einer Qualitätskontrolle hinsichtlich dem Erscheinungsbild unterzogen und anschließend verpackt wird. Alle Fertigungslinien sind für eine vollständige Qualitätskontrolle bei kritischen Abmessungen ausgestattet.

Jährlich werden knapp 1,7 Milliarden Fläschchen, Ampullen sowie Karpulen zur Behandlung von Diabetes in einer Vielzahl von Farben und Qualitäten nach den aktuellen internationalen Normen und Kundenspezifikationen hergestellt

An der Startline

Wir entwickeln langfristige Strategien, um der steigenden Nachfrage gerecht zu werden.

Das SCHOTT Werk Lukácsháza hat sich durch die erfolgreiche Erfüllung der Kundenanforderungen zum Marktführer in seiner Branche entwickelt. Der zusätzliche Vorteil eines günstigen unternehmerischen Umfelds hat ebenfalls dazu beigetragen, dass die Nachfrage nach den Produkten seit 2012 jedes Jahr gestiegen ist und das Unternehmen sich bis 2016 zunehmend der maximalen Produktionskapazität genähert hat. Aufgrund der steigenden Nachfrage hat das Management des Werks eine langfristige Strategie zur Steigerung der Produktionskapazität um 30 % entwickelt.

Eines der Hauptelemente dieser Strategie war die Reduzierung der Rüstzeiten, die Standardisierung von SMED (Single Minute Exchange of Dies = Rüstzeitoptimierung – oder „Schnelles Rüsten“), einschließlich der Trennung von Vor- und Nachlaufzeit vom Produktionsprozess sowie die genaue Definition von Vorbereitungen und geplanten Aufgaben. Der Erfolg wurde nicht nur durch die Prozessvorbereitung, sondern auch durch Schulungen im TWI-System (Training Within Industry) unterstützt. Dieses System kann in jeder Branche angewendet werden; es zielt darauf ab, neuen Arbeitnehmern ein selbständiges und qualitativ hochwertiges Arbeiten zu ermöglichen und das Management in den Bereichen betriebliche Ausbildungsmethoden und Kommunikation am Arbeitsplatz zu verbessern. Die erforderlichen Kompetenzen wurden als Grundlage in personalisierten Arbeitsanweisungen mit Bildern festgehalten, die als Grundlage für eine einheitliche Schulung dienten. Darüber hinaus führte das Management Coaching zu einem angemessenen Wissenstransfer, einer effizienten Entwicklung der Arbeitsplatzkommunikation und der Integration innovativer Ideen. Dazu war eine Optimierung der Mitarbeiteraufgaben ohne zusätzliches Binden von Ressourcen erforderlich. Ziel war ein effizienteres (und nicht schnelleres) Arbeiten durch Minimierung oder auch Eliminierung von Verlusten.

Das könnte Sie ebenfalls interessieren

Barberini

Das italienische Management beauftragte die Staufen AG als erfahrenen Berater im produzierenden Gewerbe. Sie sollte das gesamte Unternehmen auf den Prüfstand stellen, die Gründe für die wirtschaftliche Krise ermitteln und einen Businessplan für die erfolgreiche Neuausrichtung des Unternehmens erstellen.

Mehr erfahren

DILO Armaturen und Anlagen

Die im Unterallgäu ansässige DILO Armaturen und Anlagen GmbH beschäftigt rund 300 Mitarbeitende. Nach der Gründung 1951 erfolgte 1967 der Einstieg in das Geschäft mit Schwefelhexafluorid (SF⁶). Heute gilt der Mittelständler als Weltmarktführer beim SF⁶-Gashandling und bietet sowohl Seriengeräte als auch kundenspezifisch gefertigte Lösungen.

Mehr erfahren

MUNSCH

Von Ransbach-Baumbach nordöstlich von Koblenz hinaus in die Welt: Rund 80 Prozent ihrer Produktion liefert die Munsch Chemie-Pumpen GmbH ins Ausland. Das Besondere an den Pumpen des Familienunternehmens: Statt wie üblich aus Metall bestehen sie komplett aus Plastik.

Mehr erfahren