Kurtz Ersa-Konzern

Maschinen & Anlagen sowie Automatisierungslösungen für die Elektronikfertigung, Partikelschaumverarbeitung, Leichtmetallguss und den 3D-Metalldruck.

RALPH KNECHT

Geschäftsführer

Ersa GmbH

CHRISTOPH WOLPERT

Leiter Applikationsentwicklung

Ersa GmbH

JOACHIM BRÖNNER

Leiter Produktion

Ersa GmbH

ANDREAS SPIESS

Leiter Vertriebsinnendienst

Ersa GmbH

RAINER KRAUSS

Leiter Vertrieb

Ersa GmbH

Selbst bei einem Hidden Champion und Weltmarktführer liegen oft noch Potenziale brach. Wie schnell und gezielt sie gehoben werden können, zeigt der Lötmaschinenhersteller Ersa aus dem Baden-Württembergischen Wertheim. Der Electronics-Systemlieferant nutzte den Neubau seiner Fertigungshalle, um die Produktions- und Auftragsabwicklungsprozesse erfolgreich zu optimieren.

Welche entscheidende Rolle der Faktor Zeit spielt, musste die gesamte Welt besonders zu Beginn der Coronapandemie schmerzhaft erfahren – Stichwort exponentielles Wachstum. Als eine Antwort wurden global die Kapazitäten zur Herstellung von Beatmungsgeräten hochgefahren. Auch ein Kunde des Lötmaschinenherstellers Ersa brauchte im vergangenen Jahr sehr kurzfristig neue Anlagen, um seinen Output an Beatmungsgeräten nach oben skalieren zu können. Kein Problem für die Wertheimer: Nur vier Wochen nach der Auftragserteilung konnten die Maschinen wie versprochen ausgeliefert werden.

Zwar geht es nicht bei jedem Auftrag im wahrsten Sinne des Wortes um Leben oder Tod. Aber Liefertreue ist auch in Nicht-Pandemiezeiten ein sehr hohes Gut sowie ein wichtiger Wettbewerbsvorteil. Um diesen Grad an Liefertreue zu erreichen, hat Ersa einen sehr klar strukturierten Prozess durchlaufen, der seinen Anfang Mitte 2018 nahm.

„Ersa ist in den vergangenen Jahren stetig gewachsen. Dabei stellten wir fest: Je größer das Unternehmen wird, desto schwieriger ist es, Kommunikation und Geschwindigkeit aufrechtzuerhalten. Deswegen brauchten wir einen Umbruch und holten uns dafür externe Hilfe ins Haus. Die Verknüpfung des Projekts mit dem Zeitplan des Neubaus unserer Produktionshalle war eine besondere Herausforderung. Der erste Schuss musste also sitzen – die Staufen AG hat uns nicht enttäuscht. Ihre Berater haben das neue System gemeinsam mit den Teams von Ersa entwickelt und angepasst. Deshalb konnten wir ein System etablieren, das von den Mitarbeitenden gelebt wird und eine hohe Akzeptanz genießt. Das war für mich der größte Erfolg aus diesem Projekt. Jetzt sind wir an einem Punkt, an dem unsere Organisation auf andere Tochterunternehmen der Kurtz Holding und viele unserer Zulieferer ausstrahlt. Wir werden als Vorbild

wahrgenommen.“

RALPH KNECHT

Geschäftsführer Ersa GmbH

Die Ausgangslage in Wertheim war auf den ersten Blick auch damals gut: Mit rund 500 Mitarbeitenden fertigte Ersa in der nördlichsten Stadt Baden- Württembergs erfolgreich Lötmaschinen für die Elektronikfertigung. Dank innovativer Produkte, einer engen Kundenbindung sowie eines globalen Vertriebs- und Servicenetzes hatte sich das Unternehmen Branchenübergreifend einen hervorragenden Ruf aufgebaut und galt seit vielen Jahren als Technologie-und Weltmarktführer. Aber der Ersa-Mannschaft war klar, dass man etwas verändern musste, um den stabilen Wachstumskurs auch künftig aufrechterhalten und die selbstgesteckten Nachhaltigkeitsziele erreichen zu können. Für Ersa-Geschäftsführer Ralph Knecht standen dabei drei Punkte im Fokus:

- Kürzere Lieferzeiten

- Gesteigerte Lieferzuverlässigkeit (On Time Delivery)

- Optimierung der Kosten

Gemeinsam mit der Staufen AG als externem Partner wurde eine Roadmap aufgesetzt, um die Fertigung nach Lean Prinzipien neu aufzustellen und die Prozesse zu verschlanken. Der Zeitrahmen für die in vier Teilprojekte gegliederte Transformation wurde dabei durch den bereits begonnenen Bau einer neuen Produktionshalle vorgegeben. Daraus ergab sich eine eng getaktete Projektreihenfolge: Im September 2018 startete das erste Projekt „Auftragsabwicklung“. Wenige Wochen später, zum Jahreswechsel 2018 / 19, liefen die Projekte „Endmontage“ und „Baugruppenmontage“ an. Bereits im

zweiten Quartal 2019 nahm Ersa die neue Fertigungshalle in Betrieb – natürlich organisiert nach den zuvor ausgearbeiteten Lean Prinzipien und orientiert an einer am Wertstrom ausgerichteten Struktur. Mitte 2019 ging dann das vierte Projekt „FührungskräfteEntwicklung“ an den Start.

TEILPROJEKT 1: AUFTRAGSABWICKLUNG OPTIMAL STEUERN

Vor der Umsetzung analysierten die Projektteilnehmer die Ist-Situation:

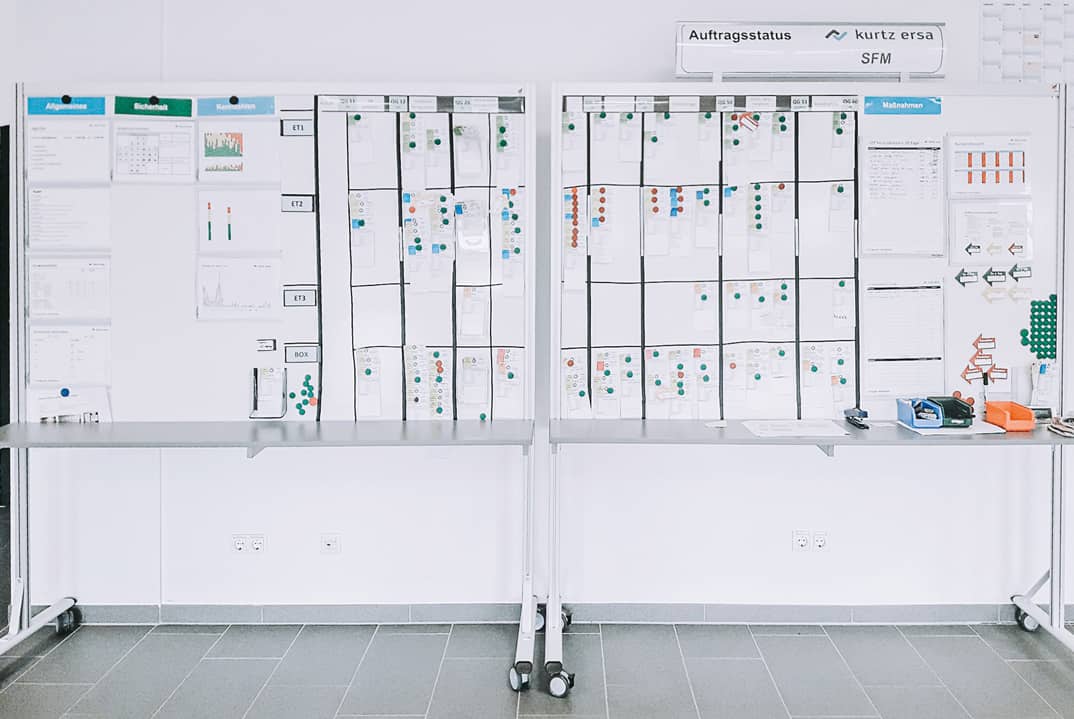

Vom Auftragseingang bzw. der Kommissionierung im Logistikzentrum bis zum Versand der Anlagen wurde der gesamte Auftragsabwicklungsprozess durchleuchtet. Danach wurden die AKVs (Aufgaben, Kompetenzen und Verantwortlichkeiten) aller am Prozess Beteiligten definiert, die Prozess- und Kommunikationsabläufe neu konzipiert und die Daten und Systeme in der Auftragsabwicklung für einen störungsfreien Prozess optimiert. Wichtig dabei war vor allem auch die für alle Ebenen sichtbare Visualisierung des neuen Konzepts mit definierten Qualitätstoren (Quality Gates) und die Einführung einer wertstromorientierten, effektiven Regelkommunikation. Die gesamte Auftragsabwicklung wurde schließlich in eine SFM-Kaskade (Shopfloor Management-Kaskade) integriert. Kurze tägliche Meetings informieren die Belegschaft über Planabweichungen und bieten Raum für ein aktives und engagiertes Miteinander aller Beteiligten, um Problemfälle zu lösen.

Die täglichen Meetings haben sich in der Abteilung schnell als zentrales Steuerungsorgan etabliert. Der klare, strukturierte Ablauf sorgt im Verbund mit den tagesaktuell informierenden SFM-Boards für eine knappe, aber gleichzeitig sehr koordinierte Abstimmung. Positiver Nebeneffekt: Reibungspunkte werden jetzt frühzeitig identifiziert, sodass bereits im Voraus deeskalierend gegengesteuert und effektiv eine Lösung erarbeitet werden kann. Eines der Hauptziele des gesamten Projekts ist damit überaus erfolgreich erreicht worden: Die Lieferzuverlässigkeit hat absolutes Spitzenniveau erreicht, Verzögerungen treten – wenn überhaupt – nur noch in Einzelfällen auf. Vor allem in Anbetracht der in vielen Fällen durch die Folgen der Coronapandemie immer noch gestörten Lieferketten ist dies ein hervorragendes Ergebnis und eine wesentliche Voraussetzung für das geplante Wachstum.

TEILPROJEKTE 2 UND 3: MONTAGEZEITEN DEUTLICH REDUZIEREN

Im Rahmen der Projekte „Endmontage“ und „Baugruppenmontage“ wurden zur Produktivitätssteigerung die Linien nach Lean Prinzipien gestaltet und ausgetaktet. Dies beinhaltet auch eine tägliche Kapazitätssteuerung. Eine konsequente Trennung von Wertschöpfung und Logistik hilft dabei, die Arbeit an der Linie deutlich effizienter zu gestalten. Insbesondere bewährt hat sich die Segmentierung des Produktportfolios in drei eigenständige Produktionslinien, wovon eine jetzt immer flexibel eingesetzt wird, um kurzfristige Schwankungen durch Prio-Aufträge abzufangen. Die Material- und Werkzeugbereitstellung wurde so optimal und produktivitätssteigernd umgesetzt. Ein weiterer wichtiger Punkt ist die neue Kommunikationseinbindung mit SFMBoards in der Fertigungshalle. Durch die Regelkommunikation wird nicht allein über tägliche Aufgaben und aktuelle Produktionsstände informiert. Die Boards dienen auch als Schnittstelle bei Problemlösungen und zur Klärung von Störfällen. Weil alle am Produktionsprozess beteiligten Akteure stets informiert sind und ein reger Informationsaustausch stattfindet, werden mögliche Probleme frühzeitig entdeckt und korrigierende Maßnahmen eingeleitet. Vor allem die Anzahl der Fehlteile konnte so deutlich reduziert werden.

Während des Coronalockdowns haben sich die SFM-Boards besonders bewährt. Die Belegschaft wurde in Teams aufgeteilt, die zeitversetzt in der Montage arbeiteten. So konnte auch während des Lockdowns ein reibungsloser Betrieb sichergestellt werden – was im vorherigen Set-up so nicht funktioniert hätte.

Die vom Management aufgestellten Zielsetzungen mit einer gesteigerten Lieferzuverlässigkeit, kürzeren Lieferzeiten und einer optimierten Kostenbasis wurden also erfüllt, zeitgleich aber auch eine sehr viel flexiblere Fließfertigung, die sich an einer Null-Fehler-Philosophie und kontinuierlicher Verbesserung orientiert. Für die Zukunft heißt das: In der Ersa-Produktion werden jetzt mit Nachdruck die Themen Industrie 4.0 und Digitalisierung angegangen.

TEILPROJEKT 4: SHOPFLOOR MANAGEMENT EINFÜHREN UND FÜHRUNGSKRÄFTE COACHEN

Im vierten Teilprojekt standen insbesondere die Führungskräfte im Mittelpunkt. Denn für eine kontinuierliche Verbesserung und den Willen, tradierte Überzeugungen abzulegen und Neues zu wagen, muss die Unternehmenskultur Veränderungen ermöglichen, und die Menschen dahinter müssen bereit sein, die Veränderungen anzunehmen. Dies wurde durch die Einführung von SFM erreicht. Bei der Ausübung der Führungsaufgaben (z. B. Regelkommunikation, Prozessbestätigung und kontinuierlicher Verbesserungsprozess) wurden die Führungskräfte begleitet und entsprechend weiterentwickelt, wobei neben Eins-zu-Eins-Coachings auch Schulungen stattfanden zu Operational Excellence, Wertschöpfung an der Linie und Verschwendung. Der Erfolg des Coachings und der gestiegenen Führungsleistung ist messbar und schlägt sich in den KPIs nieder. Dynamik und Qualität dürfen trotz des kontinuierlichen Wachstumstrends nicht vernachlässigt werden. Für das ErsaManagement beinhaltet die Neuorientierung der Organisation nach Lean Prinzipien deshalb nicht allein eine Änderung der Prozesse in der Montage, sondern auch eine andere Herangehensweise an Herausforderungen sowie eine konsequente Lösungsorientierung.

„Wir setzen uns jedes Jahr neue Ziele und schaffen es, sie gemeinsam zu erfüllen. Wenn ein Ziel erreicht ist, haben wir schon das nächste auf der Agenda.“

ANDREAS SPIESS

Leiter Vertriebsinnendienst

EIN BODENSTÄNDIGER WELTMARKTFÜHRER

Ersa hat sich über den Projektzeitraum zu einem Vorbild in der Region und unter Kunden entwickelt. Viele Unternehmen überzeugen sich bei einem Besuch vor Ort von den Vorteilen der Lean Organisation und den reibungslos ineinandergreifenden Prozessen.

Werner Laub, Partner der Staufen AG und Projektleiter auf der Consulting-Seite, zieht ein positives Fazit: „Ersa hat sich in sehr kurzer Zeit sehr gut entwickelt und kann auf das Erreichte zu Recht stolz sein. Warum das Projekt so erfolgreich war? Die Geschäftsleitung stand geschlossen dahinter und zeigte den unbedingten Willen, die zukunftsweisenden Projekte mit der notwendigen Energie und Aufmerksamkeit zu versehen.“

Staufen Consultant Lukas Förschner hat bei Ersa vor allem beeindruckt, wie nicht nur das Projektteam, sondern die gesamte Organisation an einem Strang gezogen hat: „Die Akzeptanz der angestrebten Veränderungen wurde durch die frühe Einbindung möglichst vieler Unternehmensbereiche ganz gezielt gefördert.“ Auch von den Ersa-Kunden wird die neue Organisation begrüßt. Direkt angrenzend an die Montagelinien gibt es jetzt einen abgetrennten, 600 Quadratmeter großen Auslieferungsraum. Hier werden Kunden in die Einrichtung und Arbeit mit ihren neuen Anlagen eingewiesen. Gern wird dabei die Möglichkeit genutzt, nebenan in der Fertigungshalle die moderne und saubere Produktion der Ersa-Lötmaschinen „live“ zu erleben. So fügt sich für den Kunden alles zu einem harmonischen Bild: Vom Erstkontakt über die Bestellung bis zur Auslieferung präsentiert sich Ersa so, wie man es von einem Weltmarktführer erwartet.

Damit schließt sich für das Unternehmen der Kreis aus Außendarstellung, Qualitätsbewusstsein, schwäbischer Bodenständigkeit und Selbstbild. Mit der Lean Organisation wird jetzt die Verantwortung nicht mehr von einzelnen Schultern getragen, sondern breiter verteilt. Dank noch klarerer Strukturen und Prozesse funktioniert dieses System effizient, sicher und zielführend. Das macht sich auch in der Stimmung in der Belegschaft bemerkbar, die diesen Weg nicht nur akzeptiert, sondern wirklich lebt.

Weitere Artikel

Continental – Wertschöpfungsorientierung durch Advanced Manufacturing

Ein Interview mit Dr. Róbert Keszte, Geschäftsführer, Continental Automotive Hungary GmbH, Budapest Continental ist ein wegweisender Marktakteur im Bereich Technologie und Innovationen in der Automobilbranche in Ungarn. Wie sehen Sie die Markttendenzen und die Produktionsherausforderungen in diesem Sektor heute?

Mehr erfahren

Dreamteam: Mensch & Maschine & Produkt

Interview mit Johann Soder, Chief Operating Officer, SEW-EURODRIVE GmbH & Co KG Johann Soder, Chief Operating Officer des Antriebsspezialisten SEW-EURODRIVE, baut die Fabrik der Zukunft schon heute. Im baden-württembergischen Graben-Neudorf entstehen neue Fabriken, wo Menschen, Produkte und vernetzte, intelligente Technik Hand in Hand arbeiten. In der Lean Smart Factory suchen sich Aufträge selbst ihren Weg durch die Produktion – bis hin zum Versand. Individuelle Kundenwünsche können hier zu den Kosten einer Massenproduktion erfüllt werden.

Mehr erfahren

Die Neuvermessung der Welt

Die Mahr-Gruppe wollte sich auf den Erfolgen der Vergangenheit nicht ausruhen, sondern aus einer Situation der Stärke heraus ihr Bestandsmanagement und Produktportfolio überarbeiten. Gemeinsam mit einem Beraterteam der Staufen AG konnte der Göttinger Messgeräte-Hersteller seine ambitionierten Ziele erreichen.

Mehr erfahren