DIE UMSETZUNG IM OLYMPUS MEDICAL REPAIR SERVICE

Olympus entwickelt mit Stolz kundenorientierte Produktlösungen für die Medizintechnik, Wissenschaft und Industrie. Seit mehr als 100 Jahren konzentriert sich Olympus darauf, das Leben von Menschen gesünder, sicherer und erfüllter zu machen. Die Produkte helfen, Krankheiten zu erkennen, vorzubeugen und zu behandeln, fördern die wissenschaftliche Forschung und tragen zur Sicherheit der Gesellschaft bei.

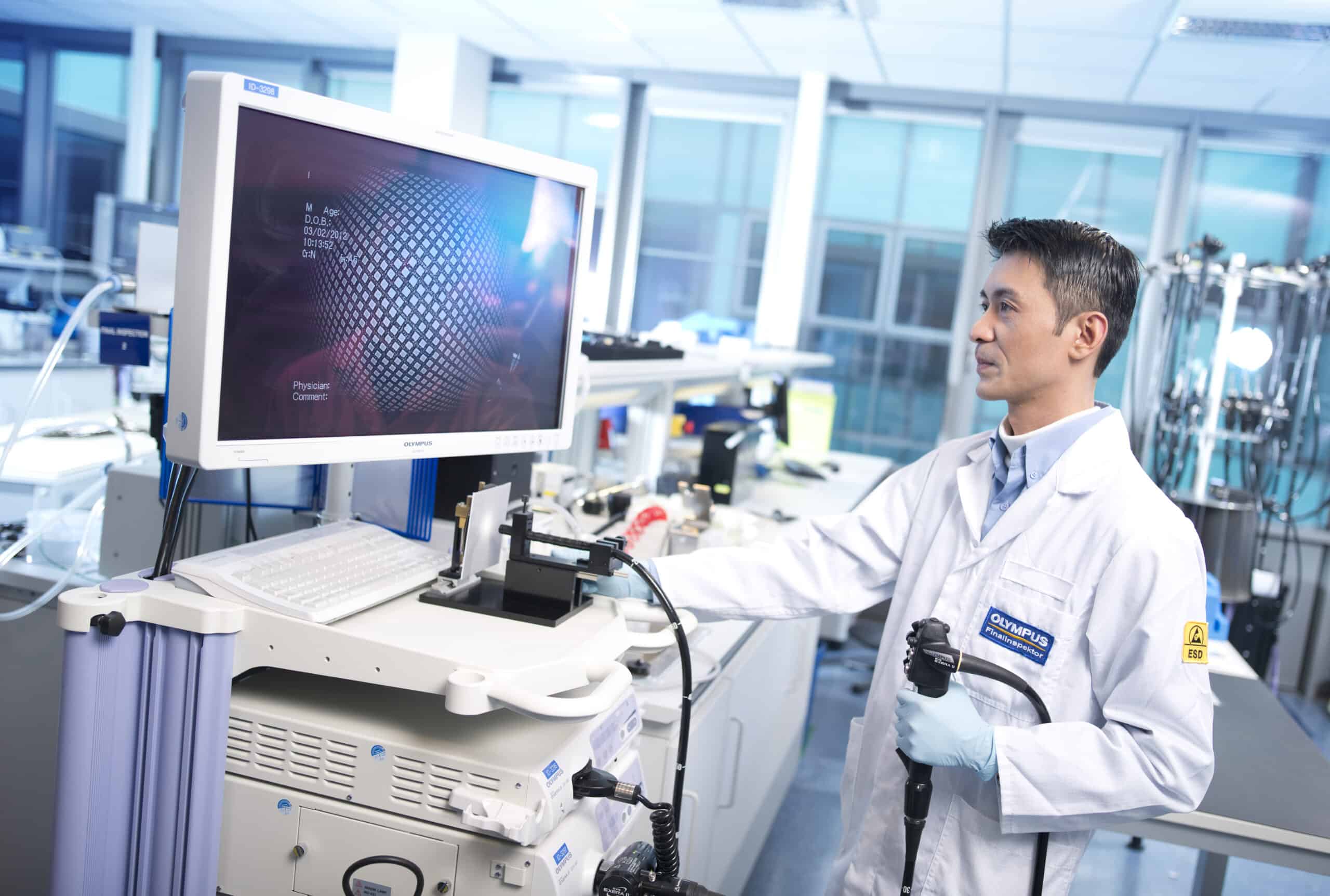

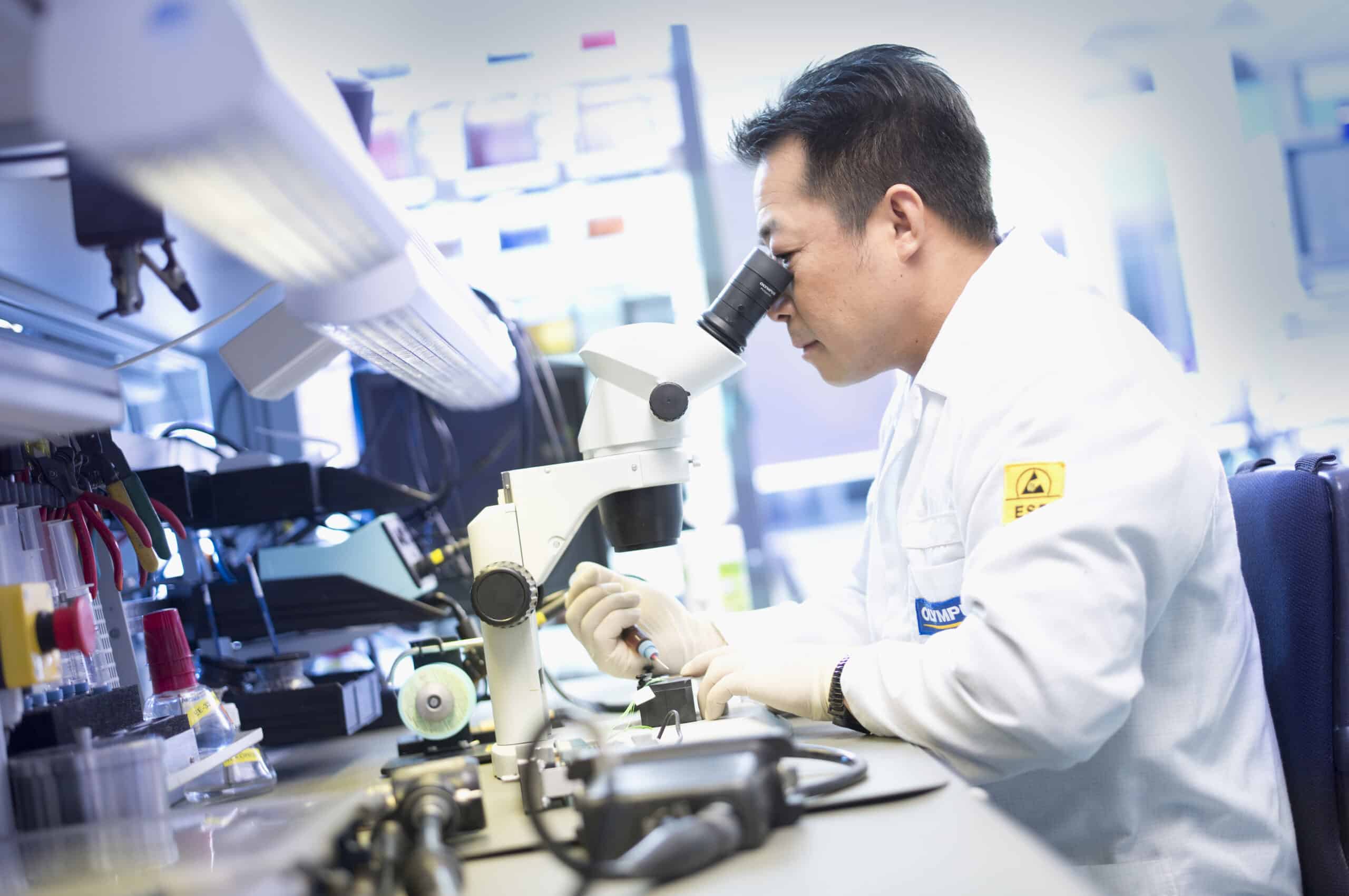

Olympus hat seinen Hauptsitz in Tokio, Japan, und zählt weltweit mehr als 30.000 Mitarbeitende in nahezu 40 Ländern. Olympus Europa mit der Zentrale in Hamburg, Deutschland bedient die EMEA-Region (Europa, Mittlerer Osten & Afrika) und beschäftigt mehr als 7.800 Mitarbeitende in 21 Ländern. Das medizintechnische Portfolio von Olympus umfasst Endoskope, Laparoskope und Video-Bildgebungssysteme sowie elektrochirurgische Geräte, integrierte OP-Lösungen, medizintechnischen Service und eine breite Palette von Endo-Therapie-Instrumenten für endoskopische und therapeutische Anwendungen.

Die Ausgangslage

Als ein weltweit führendes Medizintechnikunternehmen verbessert Olympus die Behandlungsstandards für bestimmte Erkrankungen und damit die Services und Ergebnisse für seine Kunden. In den letzten Jahren konzentrierte sich der Bereich Medical Repair Service (MRS) auf die Standardisierung und Optimierung des Reparaturprozesses in der gesamten EMEA-Region mit dem Ziel, die zeitlichen Abläufe der Reparaturdienstleistung zu optimieren.

Als nächster Schritt soll eine Kultur der kontinuierlichen Verbesserung etabliert werden, die darauf abzielt, nachhaltige Ergebnisse in Bezug auf Kosten, Qualität und Lieferperformance zu generieren. Um kontinuierliche Verbesserung zu einem täglich gelebten Bestandteil der Unternehmenskultur zu machen, hat Medical Repair Service beschlossen, Lean sowohl in den operativen als auch in den administrativen Bereichen einzuführen. Für dieses Vorhaben suchte Olympus MRS einen Partner, der beim Aufbau von Lean-Fähigkeiten und -Kompetenzen in der Organisation unterstützen konnte.

Ich habe das Programm als sehr kurzlebig, erfrischend und motivierend empfunden. Staufen hat den LEAN-Spirit auf sehr charmante Art und Weise vermittelt.

CHRISTOPH SCHÜTTE

Service-Produktingenieur und LEAN-Beauftragter,

Olympus Surgical Technologies Europa

Die Umsetzung

Gemeinsam mit Staufen hat Olympus MRS ein Schulungsprogramm entwickelt und eingeführt, das auf die spezifischen Bedürfnisse der Organisation zugeschnitten ist. Das internationale Qualifizierungsprogramm setzt sich aus Schulungen vor Ort mit Simulationen und praktischer Gruppenarbeit sowie webbasierten Lerneinheiten in den lokalen Sprachen zusammen.

Für Markus Franz und Oliver Maierski von der Staufen AG ging es darum, sicherzustellen, dass den Teilnehmenden modular und passgenau Lean-Know-how vermittelt und dabei auch das Zusammengehörigkeitsgefühl gefördert, Motivation erzeugt und Lust auf Lean gemacht wird.

Die Einführung eines praxisnahen Qualifizierungsprogramms in Tschechien, Portugal, England, Frankreich und Deutschland in Zeiten der Coronapandemie ging mit vielen Chancen, aber natürlich auch einigen Herausforderungen für alle Beteiligten einher. Staufen sprach mit Evelina Speri, Lean System Manager für die Region EMEA bei Medical Repair Service.

Evelina Speri

Lean System Manager für die EMEA-Region

Olympus Surgical Technologies Europa

Evelina Speri

Lean System Manager für die EMEA-RegionOlympus Surgical Technologies Europa Mehr erfahren

Frau Speri, Sie haben mit der Staufen AG gemeinsam ein internes Qualifizierungsprogramm aufgesetzt. Was war der Grund für dieses Programm und was war die Zielsetzung?

Grundsätzlich ging es darum, an unseren Standorten im Medical Repair Service die Durchlaufzeiten zu verkürzen, die Kosten zu reduzieren und die Reparaturprozesse im Interesse der Erhöhung der Zufriedenheit unserer Kunden zu verbessern.

Für mich als Lean System Manager besteht die Aufgabe darin, Lean als System zu konzeptionieren, an unseren Standorten zu implementieren sowie mit den lokalen Lean-Expert*innen und in Koordination mit dem Management zu steuern. Lean soll bei uns also nicht als Projekt, sondern als neue Denkweise und Methode zur nachhaltigen Prozessverbesserung betrachtet werden. Dafür war im ersten Schritt ein Qualifizierungsprogramm erforderlich, das die am Prozess Beteiligten auf die Lean-Reise vorbereiten sollte.

Wie schwierig war der erste Schritt, die gesamte Organisation auf die Lean-Reise vorzubereiten?

Die zentrale Herausforderung lag für uns vor allem darin, dass die Mitarbeitenden in der Organisation bereits unterschiedliche Erfahrungen mit Optimierungsprojekten und -methoden gemacht hatten. Die Auswirkungen dieser Initiativen waren nur vereinzelt sicht- und messbar. Damit war das Verständnis für eine Verbesserungsstruktur und

-methodik nicht einheitlich. Hinzu kam, dass wir Lean pandemiebedingt in den letzten zwei Jahren vorrangig virtuell einführen mussten. Die einzigen Ausnahmen waren die Trainings mit Staufen vor Ort. Die Aufbauarbeit war insofern anspruchsvoll, aber notwendig, um ein standortübergreifendes System zur standardisierten und strukturierten Prozessverbesserung herbeizuführen.

Wie haben Sie die Etappen Ihrer Lean-Reise geplant?

Die Implementierung des Lean-Systems sieht drei Blöcke vor: erstens Lean-Kompetenz aufzubauen, zweitens unser Shopfloor Management zu optimieren und drittens konkrete Verbesserungen (Kaizen) in unseren Prozessen umzusetzen. Unsere Lean-Reise hat mit der Vermittlung von Lean-Know-how und dem Aufbau von Lean-Kompetenzen im November 2021 begonnen. Bisher wurden an mehreren Standorten insgesamt mehr als 100 Führungskräfte und Mitarbeitende geschult. Parallel zu den Schulungen, die wir aktuell weiter ausrollen, standardisieren wir unser Shopfloor Management-System. Eine Struktur zum Generieren und Implementieren von Kaizen ist ebenfalls bereits auf einem guten Weg.

Wie lautet Ihr Fazit zum bisherigen Verlauf in der Zusammenarbeit mit Staufen?

Es hat einige Meetings gebraucht, um ein gemeinsames Zielbild zu erarbeiten. Außerdem hat die Pandemie den geplanten Schulungsverlauf beeinträchtigt, da die Trainingseinheiten auf dem Shopfloor nicht einfach zu organisieren waren. Mit dem bisherigen Ergebnis sind wir dennoch sehr zufrieden. Das Qualifizierungsprogramm hat viele Aha-Momente gebracht. Besonders die Simulationen im praktischen Teil waren sehr überzeugend.

Noch befinden wir uns am Anfang unserer Lean-Reise. Aber der erste Schritt in die richtige Richtung ist gemacht. Die sehr hohe Motivation und das Engagement des gesamten Managementteams für das Thema spielen eine entscheidende Rolle. Viele Verbesserungen sind bereits zu sehen. Das motiviert uns, den nächsten Schritt zu machen.

Das Unternehmen

Olympus hat seinen Hauptsitz in Tokio, Japan, und zählt weltweit mehr als 30.000 Mitarbeitende in nahezu 40 Ländern. Olympus Europa mit der Zentrale in Hamburg, Deutschland bedient die EMEA-Region (Europa, Mittlerer Osten & Afrika) und beschäftigt mehr als 7.800 Mitarbeitende in 21 Ländern.